先日、EVP(アイビジョンプロジェクト)の活動の一環として、眼鏡の産地である「福井県鯖江市」のメガネ工場に見学に行って来ました。

その工場見学の様子をUPして行きたいと思います。今日はその第一弾です。

今回の工場見学の最初は「メタル枠」製造で有名な「竹内光学工業株式会社」さんです。

チタン枠をメインとする工場で、創業は昭和7年。

その丁寧な仕事からメガネ業界では有名な工場でして、自社製品もあるのですが、大きな声では言えませんが、某有名ブランドなど皆さんが知っているメガネをOEM生産している工場です。

午前10時前に会社に到着。早速お話を聞かせていただきました。

こちらが、今回説明をしていただいた市橋さん。イケメンですね~

まずは工場の歴史や会社概要をお聞きしました。その中でも産地でも数少ない「一貫生産」を行ってる工場というご説明を受けました。「一貫生産」についてですが、眼鏡の生産についてざっくり言いますと

・設計

・金型製作

・部品製作

・ローつけ

・組み立て

・メッキ

・検査

となるのですが、この竹内光学さんではメッキ以外は全て自社で生産をしています。

つまり、全ての工程に関して自社で管理しているため、部品の精度が高く、組み合わせて最終的に商品になった際の仕上がりがきれいに仕上がると言う訳です。

そして、いよいよ工場へ

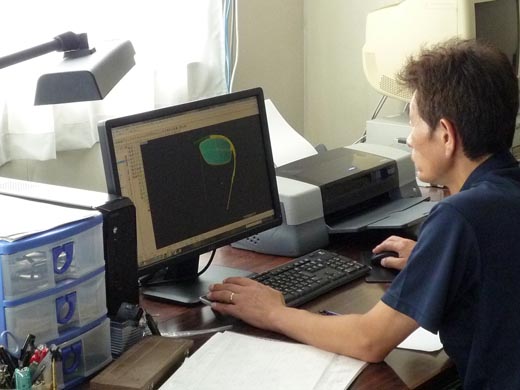

まずは、設計(図面引き)です。紙ベースでのイラストをメガネとして使える強度や、生産性を考えて実際のメガネを作る工程になるよう設計を行います。

そして。その図面を各部品ごとに分解して、3Dで組み立てて見ます。ここで、デザインが実際のメガネになるかをチェックします。

また、市槁さんのお話のでは、以前中国の工場の方が来て、一番驚いたのは、この設計の部分だそうで、「細かい部品まで全て設計図を起こしてるんですか?」と驚いていたそうです。今はわかりませんが、その時代の中国では大まかな形の部分の設計はあるのですが、細かい部品図は無く、取り位置などは現場で・その工程の人がざっくりと製作・取り付けしていたそうです。

設計が出来たところで、次は部品(パーツ)の製作になります。これまたざっくりですがメガネの場合

・レンズの入る部分(左右のリム)

・左右のレンズをつなげる部分(ブリッジ)

・左右のリムから90度曲がって耳へと繋がる部分(智)

・テンプルと繋げる丁番

・テンプル本体

これ以外にネジなどなど、1つのメガネに多くのパーツが必要となります。で、メタル枠の場合その1つ1つに全て金型が必要となります。

ということで、金型の製作。顕微鏡で確認しながら削っていきます。

ん~きれいなものですね~

こちらも、金型。機械で削りだしてできた物です。

そして、続いては金型からパーツを作る工程です。

プレスなどの工程が多いのですが、金属をいきなり目的の形にプレスをすると、亀裂が入ったりしてしまいます。

その為、1つの部品を作る過程でも、何回も違うプレス加工を行います。その工程を経て、各パーツが出来上がってきます。

そうして、出来上がったパーツをとりあえず、一度組み付けて、専用ジグに並べます。

ちょっとわかりにくいかも知れませんが、メガネフレームが縦にずらっと並んでいます。

そして、このメガネは工場の2階へ~

大きな回転ドラムの機械が20台ほど並んでいます。その中は・・

「砂」が入っていました。

そう、磨きの工程です。

このドラムは「砂」ですが、この砂にも色々ありまして、荒いものから順にセットし、細かくしていきます。最後はコルクや胡桃などを使って磨き上げていきます。

この磨き!非常に重要でして、この工程で金属に平坦さを出さないと、次の表面処理(メッキ)の仕上がりに影響が出ます。(デコボコにメッキしてもすぐ剥がれてしまいますからね)

そして、機械で磨きききれない所は手で磨きます。

そして、部品の取り付け具合を確認し、メッキへとなります。

で、メッキ後の最後の工程なんですが、ここは写真がありません。

最初に言ったようにOEM商品が多い為、写真はNGでした。が、職人さんが調子取りをし、いつも店頭に並べているメガネフレームとなりました。

ということで、この日最初の見学でした。